发动机零部件加工中有很多装配精密孔,不仅形位公差要求严,而且表面粗糙度要求高。为了满足图样要求及保证产品质量,很多精密孔的加工均采用铰孔工艺。然而在加工过程中仍然会因为刀具制造以及设备精度等因素的影响,造成诸多加工不良现象。现针对我公司某种机型发动机零部件加工过程中出现的问题,探讨铰孔的质量控制过程。

1. 铰孔加工工艺

铰孔是扩大一个已经存在的孔、用铰刀从工件原有孔壁上切除微量金属层,以提高其尺寸精度和减小其表面粗糙度值。

由于铰刀一般齿数较多(4~12个),导向性好,心部直径大,刀具的刚性好,加工余量小,切削的厚度较薄,因此,加工精度可达IT7~IT9级,表面粗糙度值一般可达Ra=0.4~1.6μm。铰孔为精加工孔常用的手段之一。

直径在100mm以内的孔可采用铰孔。在加工中心上铰孔时,一般采用的工艺为:钻(或扩)孔→铰孔。对于直径<12mm的孔,由于铰刀本身刚性稍差,因此采用的工艺为:点钻→钻(或扩)孔→铰孔,以保证孔的直线度和同轴度。

2. 铰刀结构参数及选用原则

铰刀种类很多,根据使用方式可分为手用铰刀和机用铰刀。目前设备工艺水平先进,加工效率高, 大多数采用加工中心铰孔。机用铰刀常用材质有高速钢和硬质合金,高速钢铰刀一般为整体式,硬质合金铰刀一般为焊接式。

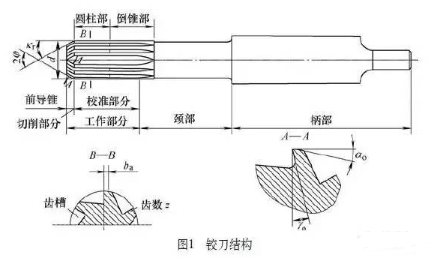

铰刀由工作部分、颈部和柄部组成(见图1)。工作部分包括切削部分和修光部分,切削部分呈锥形,担负主要的切削工作;修光部分用于校准孔径、修光孔壁和导向。为减小修光部分与已加工孔壁的摩擦,并防止孔径扩大,修光部分的后端应加工成倒锥形状,其倒锥量为(0.005~0.006mm)/100mm。

铰刀主要参数及设计经验介绍如下。

(1)前角γo。由于铰孔余量很小,背吃刀量很小,切屑与前刀面接触长度很短,因此铰刀前角作用不是主要因素。为了便于制造,前角一般取0°~5°。

(2)后角αo。铰刀是定尺寸刀具,为了使铰刀重磨后直径尺寸变化不大,取较小的后角(一般为6°~8°),高速钢铰刀切削部分的刀齿刃磨后应锋利不留刃带,校准部分刀齿则须留有0.05~0.30mm宽的刃带(ba),以起修光和导向作用,也便于铰刀制造和检验。

(3)切削锥角2? 。切削锥角主要影响进给抗力的大小、孔的加工精度和表面粗糙度以及刀具寿命。切削锥角小时进给力小,切入时导向性好,但排屑困难,且加工切入切出时间变长。机用铰刀可取较大的切削锥角。

(4)主偏角κ r。为便于排屑,一般取值15°~45°。

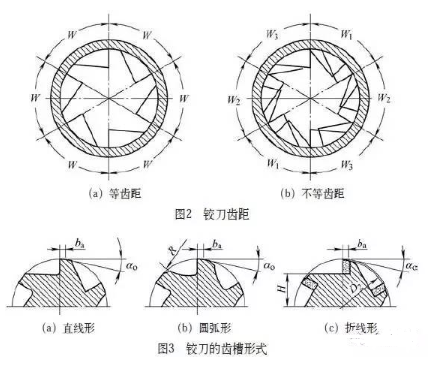

(5)齿数z及齿槽形。齿数选择原则:①铰刀齿数一般为4~12齿。②大直径铰刀取较多齿数。③ 加工韧性材料取较少齿数, 加工脆性材料取较多齿数。④为便于测量,铰刀一般取偶数。总体原则为在保证刀齿强度、容屑空间足够的条件下,选择多的齿数。刀齿在圆周上一般为等齿距分布, 但在某些情况下,为避免铰刀颤振时使刀齿切入的凹痕定向重复加深,也可选用对顶齿间角相等的不等齿距结构(见图2)。

另外,铰刀齿槽形式有直线形、圆弧形和折线形(见图3):直线形加工简单、容易制造,一般用于d=1~20mm的铰刀;圆弧形具有较大的容屑空间和较好的刀齿强度,一般用于d>20mm的铰刀;折线形用于硬质合金铰刀,以保证硬质合金刀片有足够的硬刚性支持面刀齿强度。

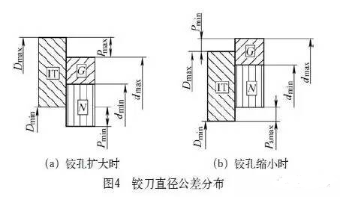

( 6 ) 铰刀直径d 及其公差G:铰刀是定尺寸刀具,直径及其公差取决于被加工孔的直径D及其精度IT,同时也要考虑铰刀的使用寿命和制造成本。由于受设备主轴精度以及加工材料的影响,实际加工过程中会出现孔径变大或变小的现象。当孔径变大时,铰刀直径极限尺寸计算公式为

dmax=Dmax-Pmax

dmin=Dmax-Pmax-G

当孔径变小时,铰刀直径极限尺寸计算公式为

dmax=Dmax+Pamin

dmin=Dmax+Pamin-G

式中,dmax为铰刀最大极限尺寸;dmin为铰刀最小极限尺寸;D为孔直径;Pmax为铰孔最大扩张量;Pamin为铰孔最小收缩量。另绘制铰刀直径公差分布图(见图4),其中N为铰刀磨耗备量。

3. 铰孔加工过程出现的不良现象

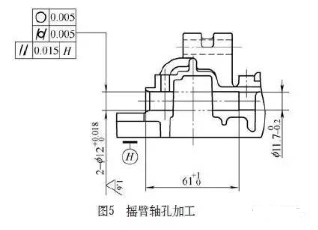

我公司气缸头摇臂轴孔孔径及形位公差要求较高(见图5),为了满足发动机的整机性能,采取铰孔工艺进行精加工,然而在大批量生产过程中,摇臂轴孔出现了诸多加工异常,无法满足图样要求。通过经验积累以及试验, 改善铰孔工艺, 逐渐解决了生产过程中出现的各种加工问题,保证了产品加工质量。

(1)产生的不良现象。量产过程中最容易出现的不良现象有:孔径超大或孔径变小,形位公差(圆度、圆柱度和平行度)超差,孔内表面粗糙度质量差。量产过程中出现的加工不稳定性容易造成批量质量问题。

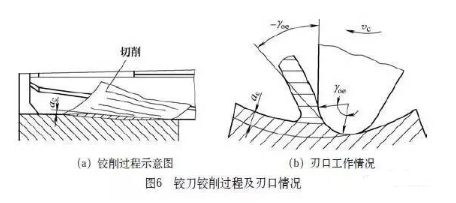

(2)不良现象产生的原因分析。铰削过程是一个复杂的切削和挤压摩擦过程,除主切削刃正常的切削作用外,还对工件产生挤刮作用(见图6)。一般铰削加工余量<0.1mm,铰刀主偏角<45°,因此铰削时切削厚度很小,约为0.01~0.03mm。

根据铰削原理分析、利用“三现”原则查找原因,得出造成孔径超差的主因有:铰刀制造误差,主轴轴承磨损失效致主轴跳动波动大,铰刀刀长过长致刚性降低,铰刀刃口留有积屑瘤,铰刀主偏角设计角度没有考虑到所加工材料的特性,切削速度、进给量不合理以及铰刀刃磨不彻底等;形位公差超差的主因有:工艺安排不合理、切削余量不合理、铰刀刚性不够、主轴精度差以及夹具夹紧变形等;孔内表面粗糙度质量差的主因有:铰削速度过快、铰削余量不合理、进给量过大、刀具不锋利、刀具刃带表面粗糙度质量差、刀具粘屑以及切削液使用不合理等。综上所述,影响铰削加工的因素很多,并且机械加工不是单一的影响要素,各要素之间互相影响。

4. 改善措施

针对以上影响铰孔质量的原因分析,结合实际工作中的经验,提出以下改善措施:

(1)根据铰刀直径计算公式,对实际加工材料特性进行分析,可适当对铰刀直径公差进行调整,以保证孔径合格。

(2)检查机床主轴跳动及刚性、拉刀拉力大小,可改善产品加工质量。

(3)在保证刀具不干涉工件及夹具条件下,尽可能缩短刀长,以提高刀具刚性,另外刀柄可选择液压刀柄。

(4)选择合理的切削速度及进给量。由于铰孔是转动过程切削,一般铰孔进给量稍微偏大,目的是使铰刀切削材料而不是摩擦,进给量过小会导致径向摩擦力增大,铰刀会迅速磨损引起铰刀颤动,使孔的表面粗糙度质量变差。若孔径偏大,可适当降低切削速度,增加进给量;若孔径偏小,可适当提高切削速度,减少进给量。

(5)铰刀设计参数的选择。如针对加工铝合金等塑性稍好的材质,可减小主偏角κ r来保证孔径;若表面质量不好,可适当增大主偏角、减小后角或扩大容屑槽,以便排屑。

(6)加工余量的控制。余量过大,会因切削热多而导致铰刀直径增大、孔径扩大;余量过小,会留下底孔的刀痕,使表面粗糙度达不到要求,粗铰一般余量0.15~0.35mm,精铰余量一般为0.05~0.15mm,有一种经验建议留出铰刀直径1%~3%大小的厚度作为铰削余量(直径值)。

(7)工序的合理性。由于铰孔不能校正孔轴线的位置度误差,孔的位置公差应由前工步保证, 因此要选择合理的工艺路线。对于孔径较小的孔,应增加中心钻,确保钻孔过程不发生倾斜。

(8)选择合适的冷却、润滑液。由于铰孔主要是刀具与孔壁成挤压切削,切削碎片易留在刀槽或黏在刀刃上,影响加工质量,因此加工过程选用润滑性良好的高浓度极压乳化液或切削油,可以起到良好的润滑、冷却作用。

由于加工的材料不同, 产生的问题以及解决方法也各有差异,但铰孔过程存在的问题及解决思路基本类似。

5. 结语

随着人们对使用产品的要求越来越高,加工水平也需与时俱进。作为机械加工常用的手段,铰孔工艺既有优势,也有劣势,如何保证加工的稳定性和高效性,在实践与创新的道路上任重道远。